مقدمه

در سالهای اخیر، صنعت ساختمانسازی ایران با چالشهای جدی در زمینه عایقکاری رطوبتی مواجه بوده است. نفوذ رطوبت به سازه نهتنها باعث کاهش عمر مفید ساختمان میشود، بلکه هزینههای تعمیرات سنگین و مشکلات بهداشتی (کپک، قارچ و بوی نامطبوع) را به همراه دارد. ایزوگام مایع بهعنوان یکی از مدرنترین و کارآمدترین راهحلهای عایق رطوبتی، جایگزین بسیار مناسبی برای ایزوگامهای سنتی رولی شده است. این محصول که در انواع عایق رطوبتی قیری پلیمری و عایق رطوبتی نانو تولید میشود، با اجرای آسان، چسبندگی فوقالعاده و طول عمر بالا، تحولی بزرگ در صنعت عایقکاری ایجاد کرده است.

ایزوگام مایع چیست؟

ایزوگام مایع (Liquid Waterproofing Membrane) مادهای ویسکوز و قابل پاشش یا غلطکزنی است که پس از اجرا و خشک شدن، لایهای یکپارچه، بدون درز و کاملاً آببند ایجاد میکند. برخلاف ایزوگام رولی که نیاز به حرارت و همپوشانی دارد، ایزوگام مایع بهصورت سرد اجرا شده و در تمام زوایا، گوشهها و نقاط پیچیده بهراحتی نفوذ میکند.

این محصول در دو دسته اصلی تولید میشود:

- عایق رطوبتی قیری پلیمری (پایه بیتومن اصلاحشده با پلیمرهای SBS، APP و افزودنیهای نانو)

- عایق رطوبتی نانو (پایه پلیاورتان، اکریلیک یا هیبرید نانوساختار بدون حلال)

انواع ایزوگام مایع

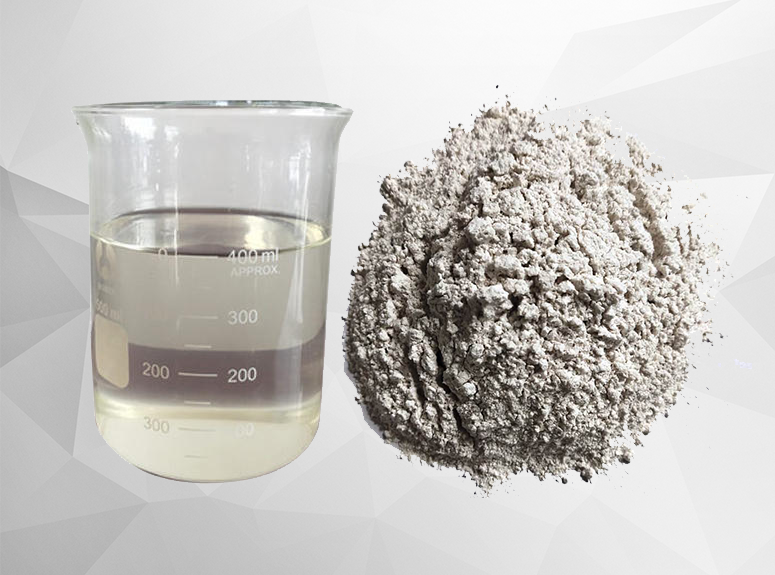

1. عایق رطوبتی قیری پلیمری مایع

این نوع، نسل پیشرفته ایزوگامهای سنتی است که بهصورت مایع عرضه میشود. با افزودن پلیمرهای استایرن-بوتادین-استایرن (SBS) و اتکتیک پلیپروپیلن (APP) به بیتومن خالص، انعطافپذیری و مقاومت کششی آن بهشدت افزایش یافته است. ویژگیهای کلیدی:

- مقاومت عالی در برابر اشعه UV

- تحمل دمای -۲۵ تا +۱۱۰ درجه سانتیگراد

- چسبندگی فوقالعاده به بتن، سیمان، فلز، چوب و ایزوگام قدیمی

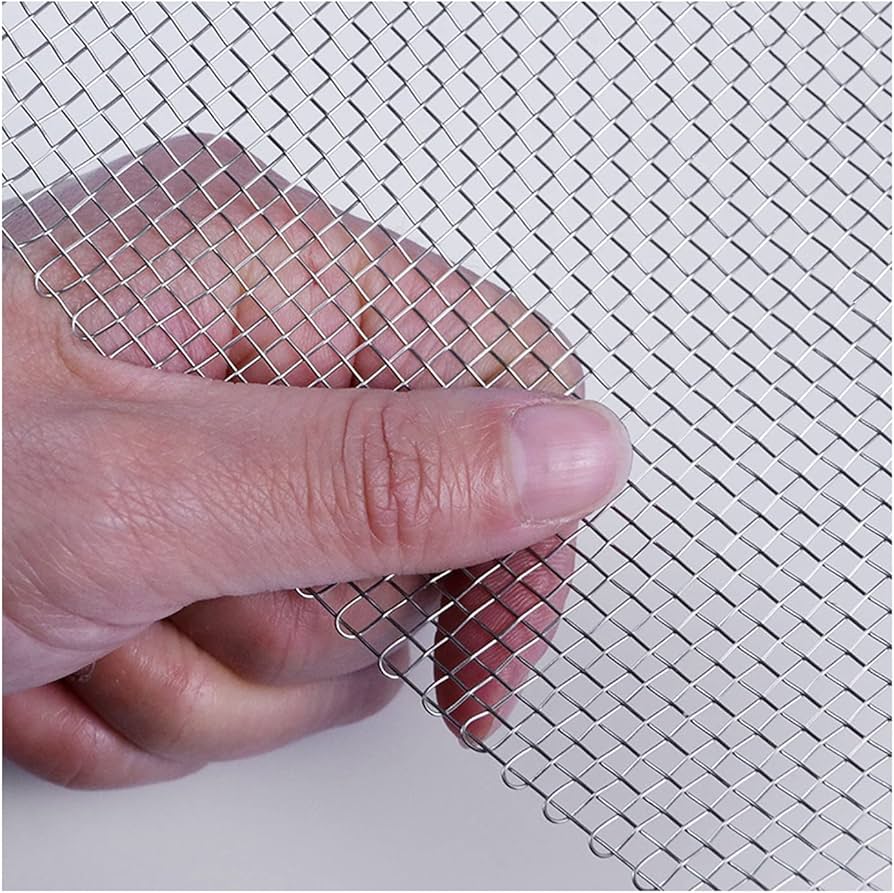

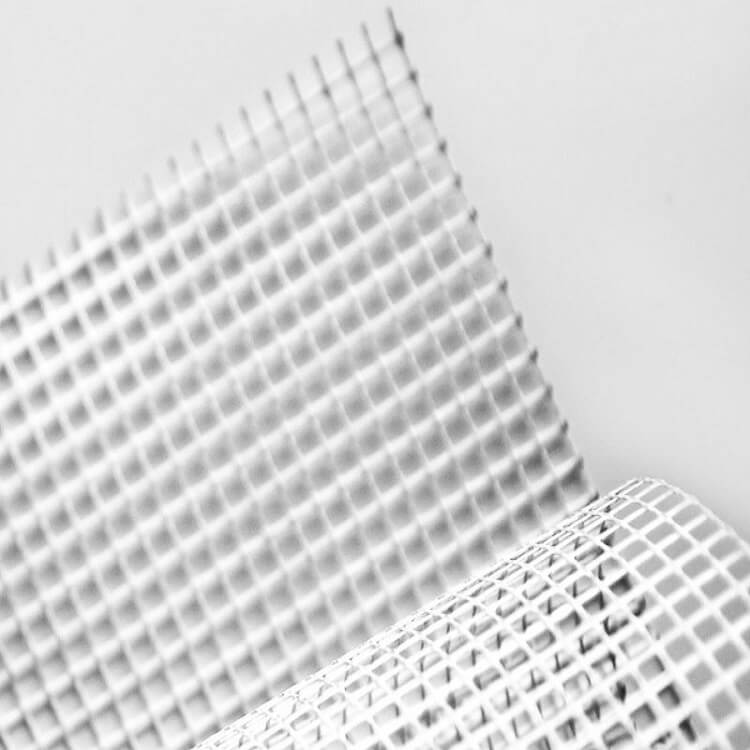

- قابلیت اجرای دو یا سه لایه همراه با توری پلیاستر

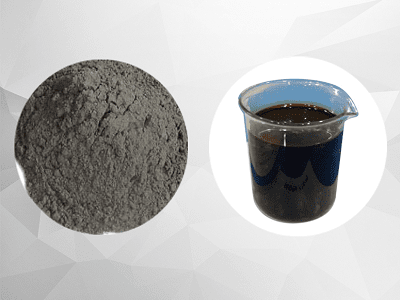

2. عایق رطوبتی نانو (پایه آب یا پایه حلال)

عایق رطوبتی نانو با بهرهگیری از فناوری نانوذرات سیلیکا، تیتانیوم و رزینهای پیشرفته، محصولی کاملاً متفاوت ارائه میدهد. این عایقها معمولاً شفاف یا سفید هستند و برای پشتبام، نما، استخر و فضاهای داخلی نیز کاربرد دارند. مزایای برجسته:

- بدون بو و کاملاً دوستدار محیط زیست (پایه آب)

- مقاومت ۱۰۰٪ در برابر نفوذ آب حتی در ضخامت کم

- خاصیت خودتمیزشوندگی (Lotus Effect)

- طول عمر بیش از ۲۰ سال در شرایط سخت آبوهوایی ایران

مزایای ایزوگام مایع نسبت به ایزوگام رولی

| ویژگی | ایزوگام مایع | ایزوگام رولی |

|---|---|---|

| اجرای بدون درز و یکپارچه | ✓ | ✗ (وجود همپوشانی و درز) |

| اجرای سرد (بدون شعله) | ✓ | ✗ |

| اجرای آسان در جزئیات و گوشهها | ✓ | ✗ |

| وزن بسیار کم | ۱–۲ کیلوگرم در مترمربع | ۴–۵ کیلوگرم در مترمربع |

| ترمیم و بازسازی آسان | ✓ | ✗ |

| امکان اجرا روی سطوح مرطوب | در برخی انواع | ✗ |

| مقاومت در برابر ایستایی آب | عالی | متوسط |

موارد کاربرد ایزوگام مایع

- عایقکاری پشتبامهای بتنی، شیروانی، ورق گالوانیزه و سفال

- آببندی استخر، آبنما، حوضچه و مخازن آب

- عایقکاری سرویسهای بهداشتی و حمام (زیر کاشی)

- ترمیم و بازسازی ایزوگامهای قدیمی و ترکخورده

- عایقکاری دیوارهای زیرزمین و فونداسیون

- پوشش نما و سنگهای ساختمان (عایق نانو شفاف)

- عایقکاری پلها، تونلها و سازههای بتنی

روش اجرای ایزوگام مایع

مرحله ۱: آمادهسازی سطح

سطح باید کاملاً تمیز، عاری از گردوغبار، چربی و قسمتهای سست باشد. ترکهای بزرگ با ملات ترمیمی پر شوند.

مرحله ۲: پرایمر

استفاده از پرایمر قیری یا نانو (بسته به نوع عایق) برای افزایش چسبندگی ضروری است.

مرحله ۳: اجرای لایه اول

با قلممو، غلطک یا پیستوله ایرلس اجرا میشود. ضخامت هر لایه معمولاً ۰/۸ تا ۱ میلیمتر است.

مرحله ۴: نصب توری پلیاستر یا فایبرگلاس (اختیاری ولی توصیهشده)

استفاده از توری فایبرگلاس در عایق رطوبتی قیری پلیمری برای افزایش مقاومت مکانیکی.

مرحله ۵: اجرای لایه دوم و سوم

هر لایه پس از خشک شدن لایه قبلی (معمولاً ۲۴ ساعت) اجرا میشود.

مرحله ۶: پوشش نهایی

- در عایق قیری: پودر آلومینیوم یا رنگ نقرهای برای محافظت در برابر UV

- در عایق نانو: معمولاً نیازی به پوشش اضافی نیست.

مقایسه فنی دو نوع اصلی ایزوگام مایع

| مشخصه | عایق رطوبتی قیری پلیمری | عایق رطوبتی نانو |

|---|---|---|

| پایه | بیتومن + پلیمر | پلیاورتان/اکریلیک + نانوذرات |

| رنگ | مشکی | سفید یا شفاف |

| انعطافپذیری | بسیار بالا | بالا |

| مقاومت UV | با پوشش آلومینیوم عالی | عالی (بدون نیاز به پوشش) |

| قیمت (تقریبی ۱۴۰۴) | ۱۸۰–۳۵۰ هزار تومان/کیلو | ۴۵۰–۹۵۰ هزار تومان/کیلو |

| مناسب برای استخر | ✓ | ✓ (نوع پلیاورتان خالص) |

| بوی حین اجرا | متوسط | بدون بو (پایه آب) |

نکات مهم خرید و اجرا

- حتماً از برندهای معتبر و دارای تأییدیه استاندارد ملی ایران و آزمایشگاههای معتبر استفاده کنید.

- گارانتی واقعی (نه فقط کاغذی) و خدمات پس از فروش را بررسی کنید.

- اجرای صحیح بیش از ۷۰٪ موفقیت پروژه را تضمین میکند؛ حتماً از اکیپ حرفهای استفاده کنید.

- برای پشتبامهای با تردد بالا، از عایق پلیاورتان دوجزئی یا عایق قیری همراه با توری و لایه محافظ استفاده کنید.

نتیجهگیری

ایزوگام مایع، بهویژه در دو شکل عایق رطوبتی قیری پلیمری و عایق رطوبتی نانو، دیگر یک انتخاب لوکس نیست؛ بلکه یک ضرورت فنی و اقتصادی در ساختمانسازی نوین ایران بهشمار میرود. اجرای آسان، حذف کامل درزها، وزن کم، طول عمر بالا و امکان ترمیم سریع، این محصول را به گزینه اول مهندسان و پیمانکاران تبدیل کرده است. اگر قصد عایقکاری یا بازسازی پشتبام، استخر یا هر سازهای را دارید، ایزوگام مایع را بهعنوان بهترین و مدرنترین راهحل در نظر بگیرید.

با انتخاب درست نوع عایق و اجرای اصولی، میتوانید برای حداقل ۱۵ تا ۲۵ سال آینده از شر نفوذ رطوبت و هزینههای تعمیر خلاص شوید. آینده عایقکاری ساختمان، مایع است!