مواد کامپوزیتی تقویتشده با الیاف یا به اختصار FRP (Fiber Reinforced Polymer) یکی از نوآورانهترین و پرکاربردترین مواد در صنایع مدرن امروزی هستند. این مواد به دلیل ویژگیهای منحصربهفرد مانند مقاومت بالا، وزن سبک، و دوام در برابر خوردگی، در حوزههای مختلف از جمله مهندسی عمران، هوافضا، خودروسازی و حتی صنایع دریایی مورد استفاده قرار میگیرند. در این مقاله، به بررسی دقیق FRP، اجزای تشکیلدهنده آن، کاربردها، مزایا و معایب، و همچنین عوامل مؤثر بر قیمت اجرای FRP پرداخته خواهد شد. هدف این است که اطلاعات جامعی ارائه شود که نیاز به ویرایش نداشته باشد و برای خوانندگان در هر سطحی قابل فهم باشد.

FRP چیست؟

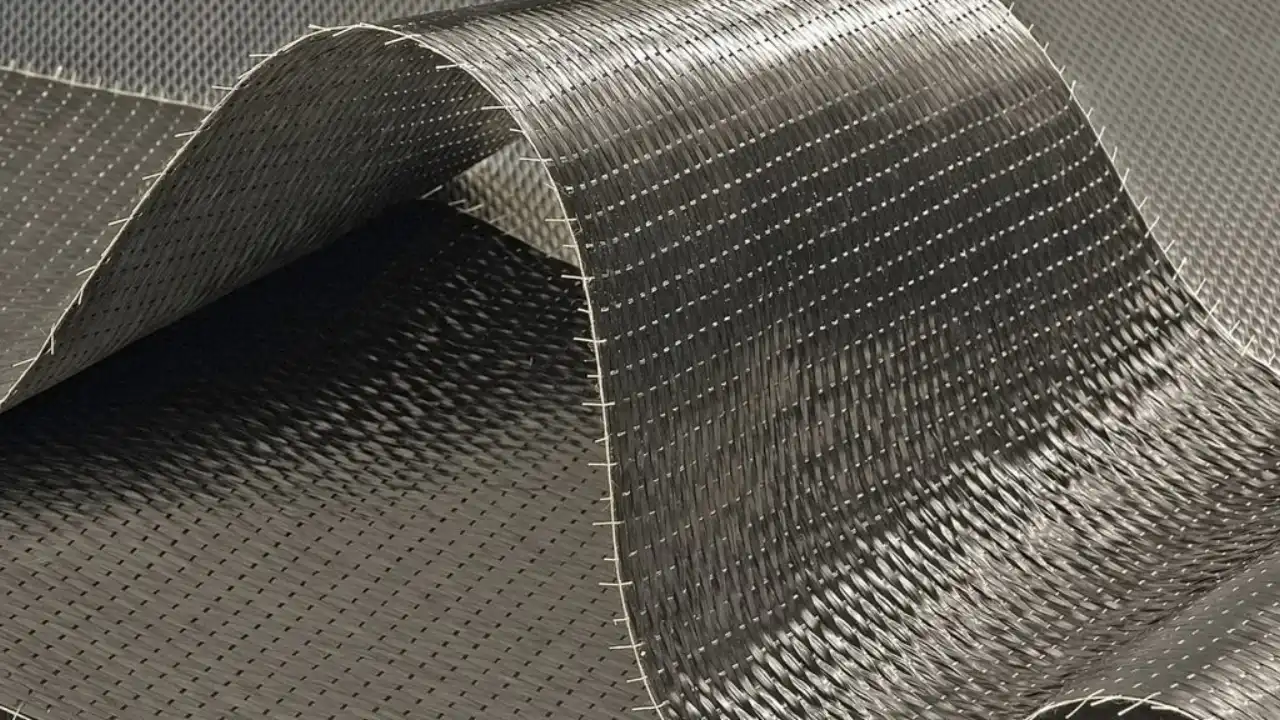

FRP به موادی اطلاق میشود که از ترکیب یک ماتریس پلیمری (رزین) و الیاف تقویتکننده (مانند الیاف کربن تکجهته، شیشه یا آرامید) تشکیل شدهاند. ماتریس پلیمری نقش چسب را ایفا میکند و الیاف را در کنار هم نگه میدارد، در حالی که الیاف تقویتکننده، مقاومت مکانیکی و سختی را به ماده اضافه میکنند. این ترکیب باعث میشود FRP به مادهای با خواص مکانیکی برتر تبدیل شود که در مقایسه با مواد سنتی مانند فولاد و بتن، مزایای قابلتوجهی دارد.

الیاف مورد استفاده در FRP معمولاً شامل موارد زیر هستند:

- الیاف کربن تکجهته: این الیاف به دلیل مقاومت کششی بسیار بالا و وزن کم، در کاربردهایی که نیاز به استحکام زیاد است، مانند تقویت سازههای بتنی یا قطعات هوافضا، استفاده میشوند.

- الیاف شیشه: این نوع الیاف ارزانتر از کربن هستند و در کاربردهایی که مقاومت در برابر خوردگی اهمیت دارد، مانند صنایع دریایی، به کار میروند.

- الیاف آرامید: این الیاف به دلیل مقاومت بالا در برابر ضربه، در کاربردهای نظامی و محافظتی استفاده میشوند.

ماتریس پلیمری نیز میتواند از رزینهای اپوکسی، پلیاستر یا وینیلاستر تشکیل شود که هر کدام ویژگیهای خاص خود را دارند. رزین اپوکسی به دلیل چسبندگی بالا و مقاومت در برابر شرایط محیطی، در پروژههای عمرانی که از الیاف کربن تکجهته استفاده میشود، بسیار رایج است.

تاریخچه و تکامل FRP

استفاده از مواد کامپوزیتی به دهههای 1940 و 1950 بازمیگردد، زمانی که صنایع هوافضا به دنبال موادی سبک و مقاوم برای ساخت هواپیماها بودند. با پیشرفت فناوری، استفاده از FRP به سایر صنایع گسترش یافت. در دهه 1980، این مواد به طور گسترده در مهندسی عمران برای تقویت سازههای بتنی و فلزی مورد توجه قرار گرفتند. امروزه، با کاهش قیمت اجرای FRP به دلیل بهبود فرآیندهای تولید و دسترسی گستردهتر به مواد اولیه، این فناوری در پروژههای کوچک و بزرگ به کار میرود.

کاربردهای FRP

FRP به دلیل تنوع در خواص و انعطافپذیری در طراحی، در بسیاری از صنایع کاربرد دارد. برخی از مهمترین کاربردهای آن عبارتاند از:

- تقویت سازههای عمرانی: یکی از رایجترین کاربردهای FRP، تقویت سازههای بتنی و فلزی است. الیاف کربن تکجهته به دلیل مقاومت کششی بالا، برای افزایش ظرفیت باربری ستونها، تیرها و دالهای بتنی استفاده میشوند. این روش به ویژه در بازسازی پلها، ساختمانهای قدیمی و سازههای آسیبدیده از زلزله کاربرد دارد. قیمت اجرای FRP در این پروژهها به عواملی مانند نوع الیاف، مساحت سطح و پیچیدگی پروژه بستگی دارد.

- صنعت هوافضا: در ساخت هواپیماها و فضاپیماها، وزن کم و مقاومت بالا از اهمیت ویژهای برخوردار است. الیاف کربن تکجهته به دلیل نسبت استحکام به وزن عالی، در ساخت بدنه و بالهای هواپیما استفاده میشوند.

- صنعت خودروسازی: خودروهای مدرن، بهویژه خودروهای الکتریکی و مسابقهای، از FRP برای کاهش وزن و افزایش کارایی استفاده میکنند. این مواد در ساخت قطعات بدنه، شاسی و حتی اجزای داخلی کاربرد دارند.

- صنایع دریایی: مقاومت FRP در برابر خوردگی، آن را به گزینهای ایدهآل برای ساخت قایقها، کشتیها و سازههای دریایی تبدیل کرده است. الیاف شیشه معمولاً در این کاربردها به دلیل هزینه کمتر ترجیح داده میشوند.

- تجهیزات ورزشی: از FRP در ساخت وسایلی مانند راکت تنیس، چوب گلف و دوچرخههای حرفهای استفاده میشود، زیرا این مواد سبک و مقاوم هستند.

مزایای FRP

استفاده از FRP مزایای متعددی دارد که باعث محبوبیت آن در صنایع مختلف شده است:

- وزن سبک: FRP در مقایسه با فولاد و بتن، وزن بسیار کمتری دارد، که این ویژگی در کاهش بار مرده سازهها و افزایش کارایی وسایل نقلیه مؤثر است.

- مقاومت بالا: الیاف کربن تکجهته مقاومت کششی بیشتری نسبت به فولاد دارند، که این امر باعث میشود FRP در کاربردهای با بار بالا عملکرد بهتری داشته باشد.

- مقاومت در برابر خوردگی: برخلاف فلزات، FRP در برابر رطوبت، مواد شیمیایی و شرایط محیطی مقاوم است.

- انعطافپذیری در طراحی: FRP را میتوان به اشکال مختلف قالبگیری کرد، که این ویژگی در پروژههای معماری و صنعتی بسیار ارزشمند است.

- نصب آسان: در پروژههای عمرانی، نصب FRP سریع و ساده است و نیازی به تجهیزات سنگین ندارد، که میتواند قیمت اجرای FRP را کاهش دهد.

معایب FRP

با وجود مزایای متعدد، FRP نیز معایبی دارد که باید در نظر گرفته شوند:

- هزینه اولیه بالا: اگرچه قیمت اجرای FRP در سالهای اخیر کاهش یافته است، اما هزینه اولیه مواد، بهویژه الیاف کربن تکجهته، همچنان نسبت به مواد سنتی مانند فولاد بالاتر است.

- حساسیت به دمای بالا: FRP در دماهای بسیار بالا ممکن است مقاومت خود را از دست بدهد، که این موضوع در کاربردهای خاص مانند محیطهای با خطر آتشسوزی محدودیت ایجاد میکند.

- نیاز به تخصص: طراحی و اجرای پروژههای FRP نیازمند دانش فنی و تجربه است، که ممکن است در برخی مناطق دسترسی به آن محدود باشد.

- بازیافت دشوار: بازیافت مواد کامپوزیتی چالشبرانگیز است و میتواند اثرات زیستمحیطی منفی داشته باشد.

عوامل مؤثر بر قیمت اجرای FRP

قیمت اجرای FRP به عوامل متعددی بستگی دارد که در زیر به برخی از آنها اشاره میشود:

- نوع الیاف: الیاف کربن تکجهته به دلیل خواص مکانیکی برتر، گرانتر از الیاف شیشه یا آرامید هستند.

- نوع رزین: رزینهای اپوکسی معمولاً گرانتر از پلیاستر هستند، اما عملکرد بهتری در شرایط سخت ارائه میدهند.

- ابعاد پروژه: مساحت سطحی که نیاز به تقویت دارد، تأثیر مستقیمی بر هزینه دارد.

- پیچیدگی پروژه: پروژههایی که نیاز به طراحی خاص یا دسترسی دشوار دارند، هزینه بیشتری خواهند داشت.

- نیروی کار متخصص: در مناطقی که دسترسی به متخصصان FRP محدود است، هزینه نیروی کار افزایش مییابد.

- شرایط محیطی: اجرای FRP در شرایط آبوهوایی نامناسب یا در محیطهای با دسترسی محدود، میتواند هزینهها را افزایش دهد.

برای کاهش قیمت اجرای FRP، میتوان از روشهایی مانند انتخاب الیاف مناسب با توجه به نیاز پروژه، بهینهسازی طراحی و استفاده از نیروی کار محلی بهره برد.

روشهای اجرای FRP

اجرای FRP معمولاً به دو روش اصلی انجام میشود:

- روش لمینیت پیشساخته: در این روش، ورقهای FRP از پیش ساختهشده به سطح سازه چسبانده میشوند. این روش برای سطوح صاف و پروژههای ساده مناسب است.

- روش تر (Wet Lay-up): در این روش، الیاف (مانند الیاف کربن تکجهته) به همراه رزین به صورت لایهلایه روی سطح سازه اعمال میشوند. این روش انعطافپذیری بیشتری دارد و برای سازههای پیچیده مناسب است.

هر دو روش نیازمند آمادهسازی سطح، مانند تمیزکاری و حذف ناهمواریها، هستند تا چسبندگی مناسبی بین FRP و سازه ایجاد شود.

آینده FRP

با پیشرفت فناوری و کاهش قیمت اجرای FRP، انتظار میرود استفاده از این مواد در آینده افزایش یابد. توسعه روشهای تولید پایدارتر و بهبود فرآیندهای بازیافت میتواند به کاهش اثرات زیستمحیطی FRP کمک کند. همچنین، تحقیقات در زمینه نانوکامپوزیتها و الیاف جدید ممکن است خواص مکانیکی FRP را بیش از پیش بهبود بخشد.

نتیجهگیری

FRP به عنوان یک ماده کامپوزیتی پیشرفته، نقش مهمی در تحول صنایع مختلف ایفا کرده است. ویژگیهایی مانند وزن سبک، مقاومت بالا و انعطافپذیری در طراحی، این ماده را به گزینهای ایدهآل برای کاربردهای متنوع تبدیل کرده است. الیاف کربن تکجهته بهویژه در پروژههای عمرانی و هوافضا جایگاه ویژهای دارند. با این حال، قیمت اجرای FRP و چالشهایی مانند بازیافت و حساسیت به دما، باید در انتخاب این ماده مدنظر قرار گیرند. با توجه به پیشرفتهای اخیر و کاهش هزینهها، FRP همچنان به عنوان یکی از مواد کلیدی در مهندسی مدرن باقی خواهد ماند و آیندهای روشن در انتظار آن است.