در سالهای اخیر، یکی از پیشرفتهترین و کارآمدترین روشهای مقاومسازی سازههای موجود، بهویژه سازههای بتنی مسلح و بنایی، استفاده از کامپوزیتهای سیمانی مسلح به الیاف (Fabric-Reinforced Cementitious Matrix) یا به اختصار FRCM است. این سیستم به دلیل مزایای متعددی از جمله سازگاری عالی با مصالح بنایی و بتنی، مقاومت بالا در برابر آتش، نفوذپذیری بخار مناسب، اجرای سریع و هزینه معقول، به سرعت جایگزین سیستمهای قدیمیتر مانند FRP با رزین اپوکسی شده است.

ماهیت و اجزای سیستم FRCM

سیستم مقاوم سازی با کامپوزیت FRCM از دو جزء اصلی تشکیل میشود:

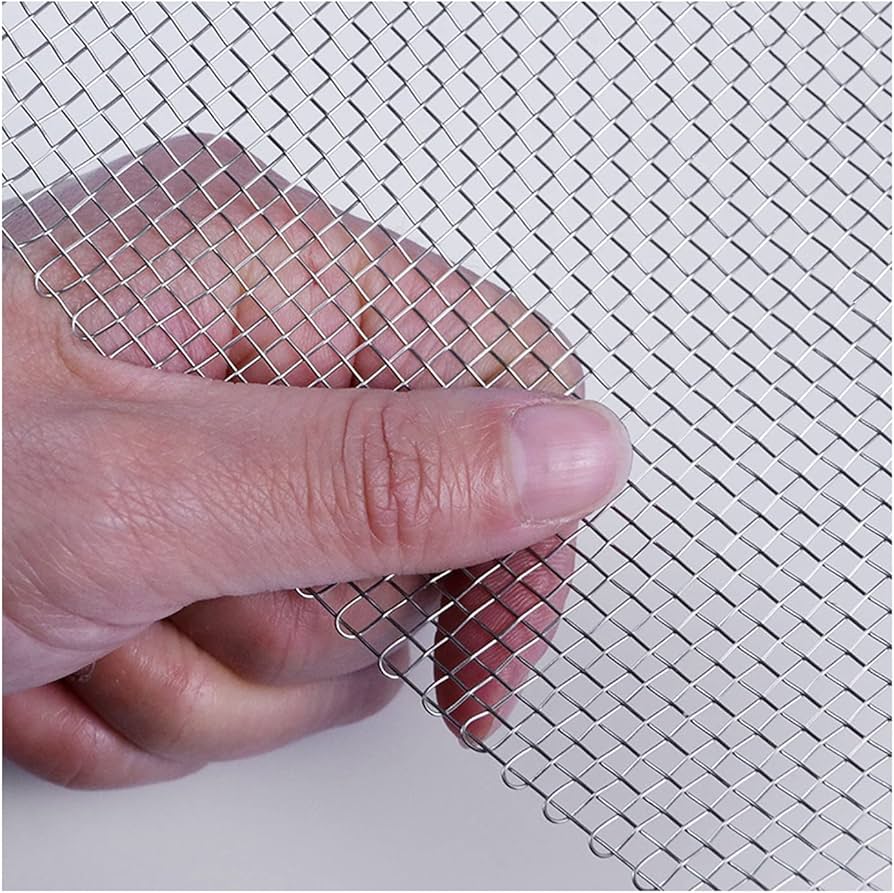

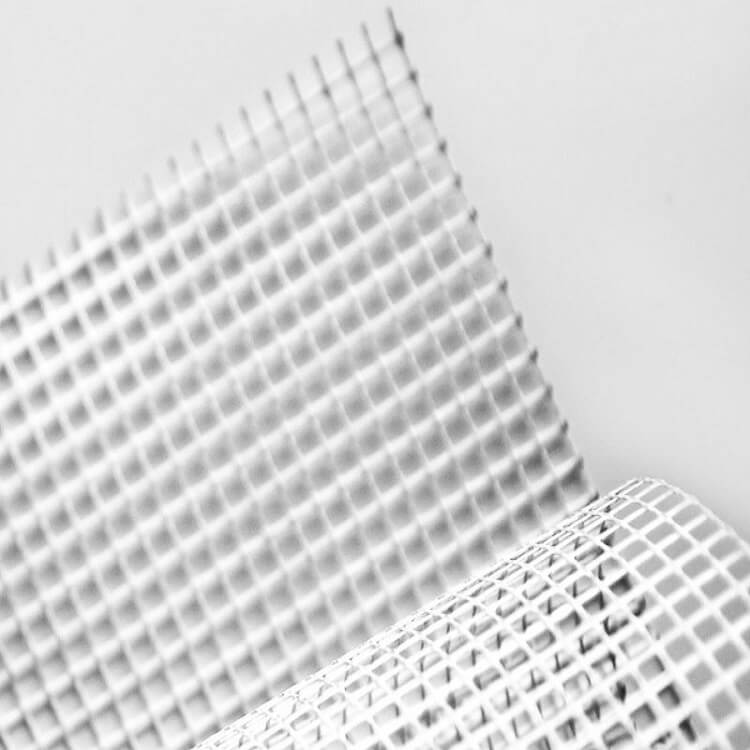

- شبکه الیاف (Fabric): معمولاً از الیاف کربن، شیشه AR، بازالت یا PBO (پلیپارافنیلن بنزوبسیاکسازول) با چشمههای باز (معمولاً ۱۰×۱۰ تا ۲۵×۲۵ میلیمتر) که امکان نفوذ کامل ماتریس سیمانی به داخل شبکه و ایجاد پیوستگی مکانیکی قوی را فراهم میکند.

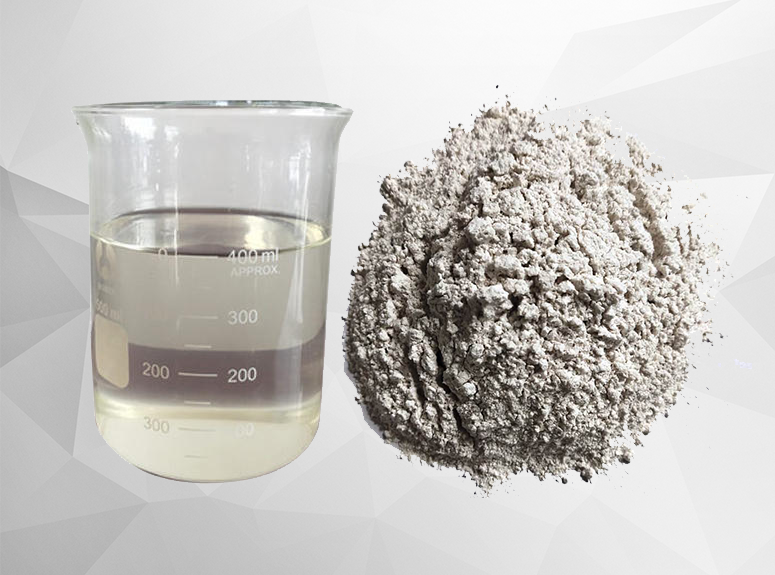

- ماتریس سیمانی معدنی: ترکیبی از سیمان پرتلند اصلاحشده، پلیمرهای آکریلیکی، میکروسیلیس و افزودنیهای ویژه که ضخامت معمول آن در هر لایه بین ۸ تا ۱۵ میلیمتر است.

برخلاف سیستم FRP که از رزین اپوکسی بهعنوان ماتریس استفاده میکند و در دماهای بالاتر از ۶۰–۷۰ درجه سانتیگراد خواص خود را به شدت از دست میدهد، والمش تا دمای ۴۰۰ درجه سانتیگراد و حتی بالاتر رفتار مناسبی از خود نشان میدهد و بنابراین انتخاب اول در مقاومسازی سازههای حساس به آتش مانند مدارس، بیمارستانها، تونلها و کارخانجات است.

مزایای کلیدی والمش نسبت به روشهای سنتی و FRP

- مقاومت عالی در برابر آتش و دماهای بالا

- سازگاری کامل با زیرآیندهای بتنی و بنایی (ضریب انبساط حرارتی نزدیک به بتن)

- امکان اجرا روی سطوح مرطوب

- نفوذپذیری بخار آب و جلوگیری از پدیده محبوس شدن رطوبت

- مقاومت بسیار خوب در برابر اشعه UV و عوامل جوی

- اجرای سریع و بدون نیاز به تجهیزات خاص

- امکان رنگآمیزی و نازککاری نهایی مشابه دیوارهای معمولی

- افزایش چشمگیر ظرفیت باربری برشی و خمشی المانها

- افزایش شکلپذیری و انرژی جذبشده قبل از گسیختگی

- قیمت مناسبتر نسبت به FRP با رزین اپوکسی در بسیاری از پروژهها

کاربردهای اصلی سیستم والمش

- افزایش مقاومت برشی دیوارهای برشی بتنی و بنایی

- افزایش ظرفیت خمشی تیرها و دالهای بتنی

- محصور کردن ستونهای بتنی و افزایش شکلپذیری و مقاومت محوری و برشی

- مقاومسازی دیوارهای بنایی غیرمسلح و تاریخی

- مقاومسازی طاقها، گنبدها و قوسهای بنایی

- مقاومسازی دودکشها، سیلوها و مخازن بتنی

- ترمیم و تقویت المانهای آسیبدیده ناشی از زلزلههای قبلی

- مقاومسازی سازههای صنعتی در معرض دما و مواد شیمیایی

مکانیزم عملکرد والمش در افزایش مقاومت برشی دیوارها

وقتی والمش بهصورت نوارهای افقی یا قائم روی دیوار اجرا میشود، شبکه الیاف نقش میلگرد توزیعشده را ایفا میکند. در لحظه وقوع زلزله و ایجاد ترکهای مورب برشی، الیاف عمود بر جهت ترک فعال شده و با کشش خود مانع باز شدن ترک میشوند. آزمایشهای متعدد انجامشده در دانشگاههای معتبر ایران و اروپا نشان دادهاند که استفاده از تنها یک لایه والمش کربن روی دو طرف دیوار بنایی غیرمسلح میتواند ظرفیت برشی را تا ۳۰۰–۵۰۰ درصد افزایش دهد و حالت گسیختگی را از شکننده به شکلپذیر تغییر دهد.

مقاومسازی ستونها با والمش

در ستونهای بتنی که به دلیل کمبود خاموت یا خوردگی میلگردها شکلپذیری پایینی دارند، اجرای والمش بهصورت دورپیچ مداوم یا نوارهای با فاصله مشخص، اثر محصوری شبیه خاموتهای فشرده ایجاد میکند. این محصورسازی باعث افزایش شدید مقاومت فشاری بتن محصور (تا ۲–۴ برابر) و افزایش کرنش نهایی بتن تا ۵–۱۰ برابر میشود. نتیجه نهایی، شکلپذیری بسیار بالای ستون و جلوگیری از گسیختگی ناگهانی است.

مقاومسازی بناهای تاریخی و میراث فرهنگی

یکی از مهمترین کاربردهای والمش در ایران، مقاومسازی بناهای تاریخی است. چون این سیستم بر پایه ماتریس سیمانی است، کاملاً با مصالح قدیمی (آجر، سنگ و ملات سنتی) سازگار بوده و برخلاف FRP، ظاهر بنا را تغییر نمیدهد و قابل برگشتپذیر (Reversible) است. پروژههای موفقی مانند مقاومسازی کاروانسرای دیر گچین، مسجد جامع ساوه، مدرسه عباسقلیخان و بسیاری از بناهای ثبتشده ملی با استفاده از سیستم والمش اجرا شدهاند.

مراحل اجرای والمش

- آمادهسازی سطح: تمیزکاری، حذف قسمتهای سست، شستشو و مرطوب کردن سطح

- اجرای لایه زیرین ماتریس سیمانی (ضخامت ۵–۸ میلیمتر)

- نصب شبکه الیاف (والمش) درون لایه زیرین در حالت تازه

- اجرای لایه رویه ماتریس سیمانی (۵–۸ میلیمتر) و پرداخت نهایی

- عملآوری مرطوب حداقل ۷ روز

کل فرآیند معمولاً در یک یا دو روز برای هر سمت دیوار قابل انجام است و نیازی به تخلیه کامل ساکنان ندارد.

مقایسه عملکرد والمش و FRP در آزمایشهای واقعی

در آزمایشهای انجامشده روی دیوارهای بنایی یکسان در دانشگاه تهران (۱۳۹۷–۱۴۰۰):

- دیوار شاهد: ظرفیت برشی ۸۰ کیلونیوتن، گسیختگی شکننده

- دیوار مقاومشده با FRP اپوکسی (یک لایه کربن): ظرفیت ۲۶۰ کیلونیوتن، گسیختگی با جدا شدن ورقه FRP

- دیوار مقاومشده با والمش کربن (یک لایه): ظرفیت ۳۱۰ کیلونیوتن، گسیختگی کاملاً شکلپذیر با حفظ یکپارچگی تا تغییرمکان جانبی بیش از ۴ درصد

همچنین در آزمون آتش ASTM E119، نمونه والمش پس از ۴ ساعت قرارگیری در دمای ۱۱۰۰ درجه هنوز بیش از ۷۰ درصد ظرفیت اولیه خود را حفظ کرده بود، در حالی که نمونه FRP در کمتر از ۲۰ دقیقه کاملاً از بین رفت.

استانداردهای بینالمللی و تأییدیهها

سیستم والمش بر اساس دستورالعملهای زیر طراحی و اجرا میشود:

- ACI 549.4R-20 (Guide to Design and Construction of Externally Bonded FRCM Systems)

- CNR-DT 215/2018 ایتالیا

- fib Bulletin 90

- تأییدیه فنی مرکز تحقیقات راه، مسکن و شهرسازی ایران

- گواهینامه فنی اروپا ETA

نکات اجرایی مهم در پروژههای والمش

- حداقل مقاومت فشاری زیرآیند باید ۱۰ مگاپاسکال باشد.

- دمای محیط هنگام اجرا بین ۵ تا ۳۵ درجه سانتیگراد توصیه میشود.

- در صورت استفاده از الیاف کربن یا PBO، اتصال به فونداسیون و پشتبام با استفاده از انکرهای مخصوص الزامی است.

- کنترل کیفیت با انجام آزمایش کشش مستقیم روی نمونههای شاهد در محل پروژه ضروری است.

نتیجهگیری

سیستم والمش (FRCM) بهعنوان یک فناوری مدرن، ایمن و کاملاً سازگار با مصالح ساختمانی رایج ایران، در دهه اخیر تحولی بزرگ در صنعت مقاومسازی و بهسازی لرزهای ایجاد کرده است. این سیستم نهتنها قادر است ظرفیت باربری و شکلپذیری سازههای موجود را بهطور چشمگیری افزایش دهد، بلکه با توجه به مقاومت عالی در برابر آتش، دوام بالا و هزینه مناسب، به انتخاب اول مهندسان مشاور، پیمانکاران و مالکان در پروژههای مختلف تبدیل شده است. تجربه بیش از ۵۰۰ پروژه موفق اجراشده در ایران طی ۸ سال اخیر گواه عملکرد بینظیر والمش در شرایط واقعی زلزله و بهرهبرداری طولانیمدت است.

در نهایت، استفاده گسترده و صحیح از این سیستم میتواند نقش مهمی در کاهش خسارات جانی و مالی زلزلههای آتی در کشوری زلزلهخیز مانند ایران ایفا کند و گامی بزرگ در جهت ارتقای ایمنی سازههای موجود باشد.