مقدمه

در سالهای اخیر، یکی از مهمترین پیشرفتهای صنعت ساختمان در ایران و جهان، استفاده از «میلگرد بستر» بهعنوان روشی ساده، ارزان و بسیار مؤثر برای افزایش مقاومت دیوارهای غیرسازهای (دیوارهای جداکننده و نما) در برابر نیروهای برشی و خارج از صفحه بوده است. این سیستم که ابتدا در کشورهای زلزلهخیز مانند ژاپن، نیوزیلند و آمریکا توسعه یافت، از اواسط دهه ۸۰ شمسی در ایران نیز اجباری شد (مبحث هشتم مقررات ملی ساختمان – ویرایش ۹۸ و ۱۴۰۴). در این مقاله بهطور جامع به این پرسش پاسخ میدهیم که میلگرد بستر دقیقاً چیست، چه انواعی دارد، چگونه تولید میشود، چه مزایایی نسبت به روشهای قدیمی دارد و نکات اجرایی و استانداردهای آن کداماند.

میلگرد بستر چیست؟

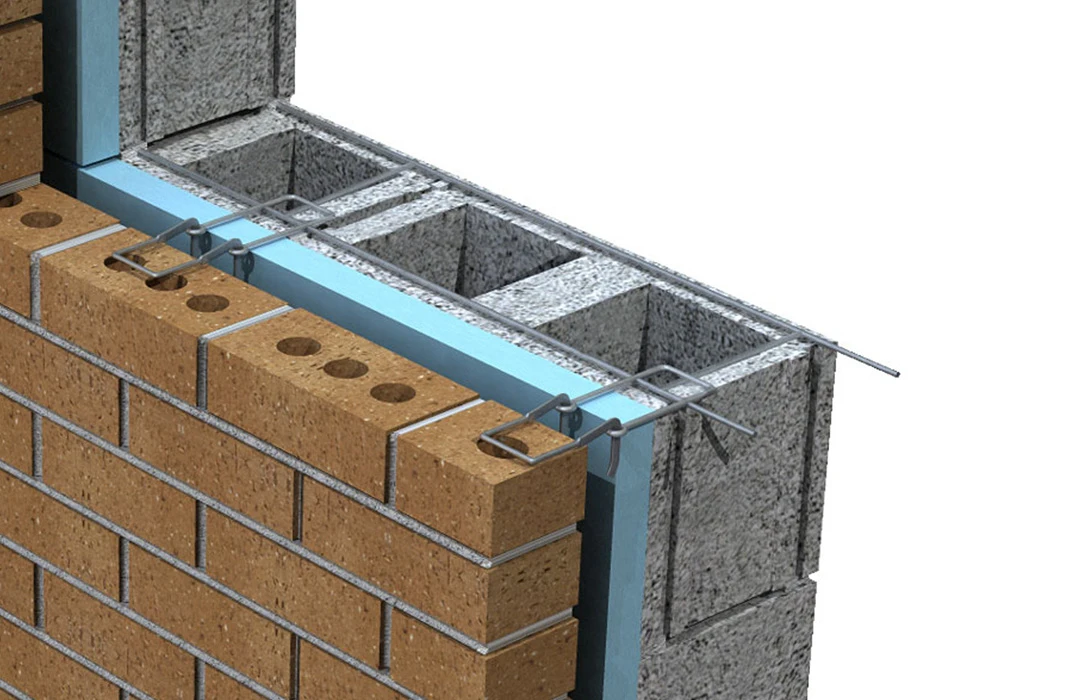

میلگرد بستر (Bed Joint Reinforcement یا Truss/Ladder Type Reinforcement) سیستمی از دو رشته میلگرد طولی موازی (معمولاً ۳ تا ۵ میلیمتر قطر) است که توسط جوش مقاومتی (جوش نقطهای یا Resistance Spot Welding) بهوسیله میلگردهای عرضی مایل یا زیگزاکی (خرپایی) به هم متصل میشوند. این شبکه فلزی داخل بندهای افقی ملات (بستر) دیوارهای آجری، بلوک سیمانی یا بلوکهای AAC قرار میگیرد و دیوار را به یک صفحه یکپارچه تبدیل میکند.

دو شکل اصلی تولید میلگرد بستر در بازار ایران و جهان وجود دارد:

- نوع خرپایی (Truss Type)

- نوع نردبانی (Ladder Type)

تفاوت میلگرد بستر خرپایی و نردبانی

| ویژگی | میلگرد بستر خرپایی (Truss) | میلگرد بستر نردبانی (Ladder) |

|---|---|---|

| شکل اتصالات عرضی | مایل و زیگزاکی (۴۵ درجه) | عمود بر طولیها |

| مقاومت برشی دیوار | بالاتر (تا ۷۰٪ بیشتر) | متوسط |

| چسبندگی به ملات | عالی (بهدلیل شکل زیگزاگ) | خوب |

| مصرف در ایران | بیش از ۸۵٪ پروژهها | کمتر (معمولاً در بلوک AAC) |

| قیمت | کمی گرانتر | ارزانتر |

در ایران، نوع خرپایی بهدلیل عملکرد بهتر در برابر زلزله غالب است.

تاریخچه و الزام قانونی در ایران

- اولین بار در ویرایش ۱۳۸۵ مبحث هشتم مقررات ملی ساختمان مطرح شد.

- از سال ۱۳۹۲ در شهرهای با خطر نسبی و بالای زلزله اجباری شد.

- ویرایش ۱۴۰۴ مبحث هشتم (ماده ۸-۷-۴): «در کلیه دیوارهای غیرسازهای با ارتفاع بیش از ۳٫۵ متر یا طول بیش از ۴ متر، استفاده از میلگرد بستر یا روش معادل الزامی است.»

مزایای استفاده از میلگرد بستر

- افزایش مقاومت برشی دیوار تا ۴ برابر

- کاهش چشمگیر ترکهای مورب و پلهای در زلزله

- یکپارچهسازی دیوار و جلوگیری از ریزش آجر یا بلوک

- افزایش سختی خارج از صفحه دیوار

- کاهش مصرف ملات (بهدلیل ضخامت کم ۲-۳ میلیمتر)

- سرعت اجرای بالا (فقط قرار دادن در بندکشی)

- هزینه بسیار پایین (حدود ۱۵ تا ۳۵ هزار تومان به ازای هر مترمربع دیوار)

- عدم نیاز به نیروی متخصص

- امکان استفاده در دیوارهای خم و قوسدار

- طول عمر برابر با عمر ساختمان

مواد اولیه و فرآیند تولید میلگرد بستر

تولید میلگرد بستر در ایران کاملاً صنعتی و استاندارد شده است. مواد اولیه اصلی عبارتند از:

- مفتول گالوانیزه گرم (حداقل ضخامت روی ۱۰۰ میکرون) یا مفتول استیل ۳۰۴/۳۱۶

- گاهی مفتول سیاه + پوشش اپوکسی (در پروژههای خاص)

مراحل تولید میلگرد بستر (خط تولید تماماتوماتیک):

- ورود کلاف مفتول ۲٫۵ تا ۵ میلیمتری

- صافکردن و برش به طول ۳ یا ۳٫۶ متر (عرض استاندارد دیوار)

- شکلدهی میلگردهای عرضی بهصورت زیگزاگ یا نردبانی

- جوش مقاومتی نقطهای (هر ۱۵ تا ۲۵ سانتیمتر یک جوش)

- گالوانیزه گرم (در صورت نیاز)

- کنترل کیفیت (تست کشش جوش، تست ضخامت گالوانیزه)

- بستهبندی در بندیلهای ۵۰ یا ۱۰۰ شاخهای

استاندارد جوش در تولید میلگرد بستر: حداقل نیروی برشی جوش ۷۵۰ نیوتن برای مفتول ۴ میلیمتری.

مشخصات فنی میلگرد بستر (پرکاربرد در ایران)

| نوع | قطر مفتول (mm) | فاصله عرضیها (cm) | عرض (cm) | وزن تقریبی هر شاخه ۳ متری (kg) |

|---|---|---|---|---|

| سبک | ۳ | ۱۵ یا ۲۰ | ۵-۲۰ | ۰٫۳۵ تا ۰٫۶۵ |

| متوسط | ۴ | ۱۵ | ۵-۲۰ | ۰٫۶۵ تا ۱٫۱ |

| سنگین | ۴٫۵ تا ۵ | ۱۰ یا ۱۵ | ۱۱-۲۰ | ۱٫۱ تا ۱٫۸ |

عرضهای پرمصرف: ۵٫۵، ۱۱، ۱۵ و ۲۰ سانتیمتر

روش اجرای صحیح میلگرد بستر در دیوار

- هر ۳ رج آجر یا هر ۴۰ سانتیمتر ارتفاع یک ردیف میلگرد بستر اجرا شود (حداکثر فاصله ۵۰ سانتیمتر در مناطق زلزلهخیز).

- میلگرد بستر باید حداقل ۵ سانتیمتر از هر طرف داخل دیوارهای عمود یا ستون فرو رود (اتصال به کلاف افقی یا ستون).

- در تقاطع دیوارها، دو میلگرد بستر باید حداقل ۳۰ سانتیمتر همپوشانی داشته باشند.

- در محل بازشو (در و پنجره) حداقل ۵۰ سانتیمتر از هر طرف ادامه یابد.

- در آخرین رج دیوار، حتماً میلگرد بستر اجرا شود.

- در دیوارهای دوطرفه، از دو ردیف میلگرد بستر (هر طرف یک ردیف) استفاده شود.

- ملات بندکشی باید حداقل M7 (سیمان + ماسه بادی) باشد.

مقایسه میلگرد بستر با روشهای قدیمی

| روش | هزینه نسبی | سرعت اجرا | عملکرد در زلزله | دوام |

|---|---|---|---|---|

| میلگرد بستر | بسیار کم | بسیار بالا | عالی | عالی |

| وال پست + پروفیل | بالا | متوسط | خوب | خوب |

| کلاف افقی و عمودی بتنی | بسیار بالا | پایین | عالی | عالی |

| بدون هیچ تقویت | صفر | بالا | بسیار ضعیف | ضعیف |

هزینه اجرای میلگرد بستر در ایران (سال ۱۴۰۴)

- میلگرد بستر گالوانیزه ۴ میلیمتری خرپایی (عرض ۱۱ سانتیمتر): ۲۸ تا ۴۲ هزار تومان/شاخه ۳ متری

- دستمزد اجرا: ۸ تا ۱۵ هزار تومان/مترمربع

- هزینه کل برای هر مترمربع دیوار: ۴۵ تا ۸۰ هزار تومان (کمتر از ۰٫۵ درصد کل هزینه ساختمان!)

اشتباهات رایج در اجرا که باعث شکست میشود

- استفاده از مفتول سیاه بدون گالوانیزه → زنگزدگی و ترکیدن دیوار

- فاصله بیشتر از ۵۰ سانتیمتر

- عدم اتصال به کلاف یا ستون

- جوش ضعیف در تولید میلگرد بستر (جوش سرد یا دستی)

- استفاده از میلگرد بستر در ملات ضعیف (پر از خاک)

- بریدن میلگرد بستر با انبر (بهجای قیچی)

نتیجهگیری

میلگرد بستر سادهترین، ارزانترین و مؤثرترین سیستمی است که تاکنون برای افزایش ایمنی دیوارهای غیرسازهای ابداع شده است. تولید میلگرد بستر در ایران اکنون کاملاً استاندارد، فراوان و با کیفیت جهانی انجام میشود و دیگر هیچ بهانهای برای عدم استفاده از آن وجود ندارد. یک متر میلگرد بستر ۴۰ هزار تومانی ممکن است در زلزله بعدی جان یک کودک را نجات دهد یا از ریزش دیوار و خسارت میلیاردی جلوگیری کند. در ساختمانی که امروز میسازید، میلگرد بستر نه یک گزینه، بلکه یک ضرورت انسانی و قانونی است.