مقدمه

در سالهای اخیر، با افزایش الزامات آییننامه ۲۸۰۰ ایران در خصوص مهار دیوارهای غیرسازهای و اجرای صحیح وال پست، استفاده از میلگرد بستر به یکی از رایجترین روشهای مهار جانبی دیوار تبدیل شده است. اما اجرای صحیح میلگرد بستر بدون اتصال مطمئن و استاندارد به ستون یا دیوار برشی عملاً بیفایده خواهد بود. در اینجا گیره میلگرد بستر و قلاب میلگرد بستر بهعنوان دو جزء حیاتی وارد میدان میشوند. این مقاله بهطور جامع به بررسی انواع گیره میلگرد بستر، نحوه عملکرد، مزایا، استانداردهای اجرایی و نکات مهم نصب آن میپردازد.

میلگرد بستر چیست و چرا اهمیت دارد؟

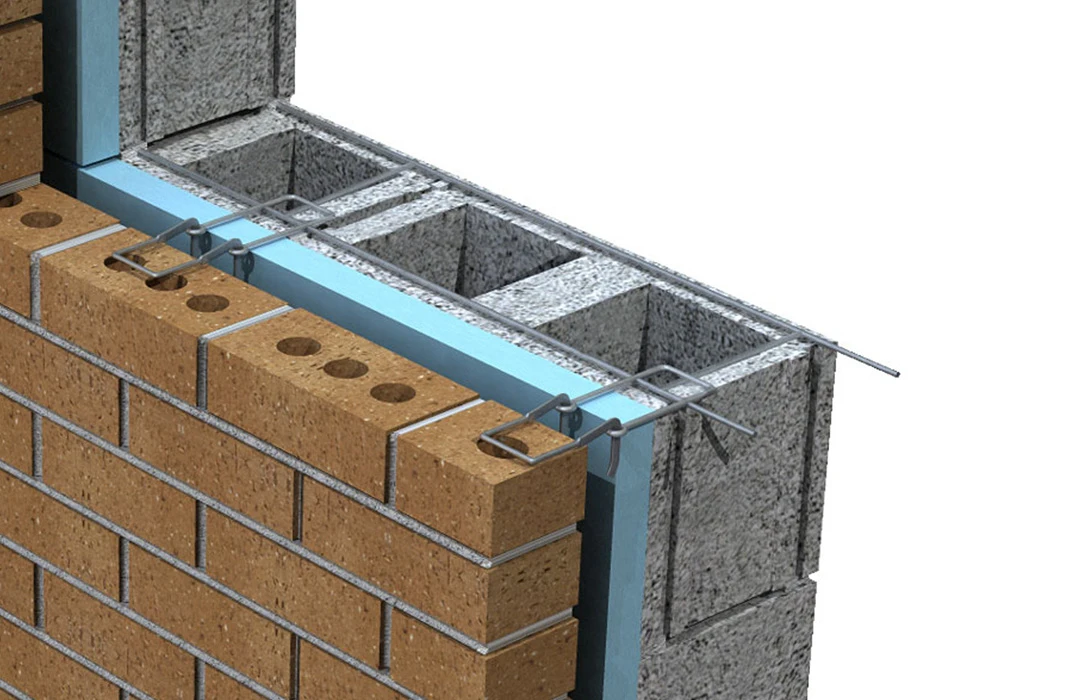

میلگرد بستر (Bed Joint Reinforcement) شامل دو رشته میلگرد نردبانی یا خرپایی آجدار (معمولاً سایز ۴ یا ۵ میلیمتر) است که بهصورت افقی در بندهای ملات دیوارهای بنایی (آجری، بلوک AAC، سفالی و ...) قرار میگیرد. این میلگردها دو وظیفه اصلی دارند:

۱. افزایش مقاومت برشی داخل صفحه دیوار ۲. انتقال نیروی جانبی (ناشی از زلزله) از دیوار به اسکلت ساختمان

برای انتقال صحیح نیرو، انتهای میلگرد بستر باید به ستون یا دیوار برشی متصل شود. این اتصال به دو روش اصلی انجام میشود: الف) جوش مستقیم (که به دلیل تفاوت جنس و مشکلات اجرایی توصیه نمیشود) ب) اتصال مکانیکی با استفاده از گیره میلگرد بستر و قلاب میلگرد بستر (روش استاندارد و مورد تأیید نظام مهندسی)

گیره میلگرد بستر چیست؟

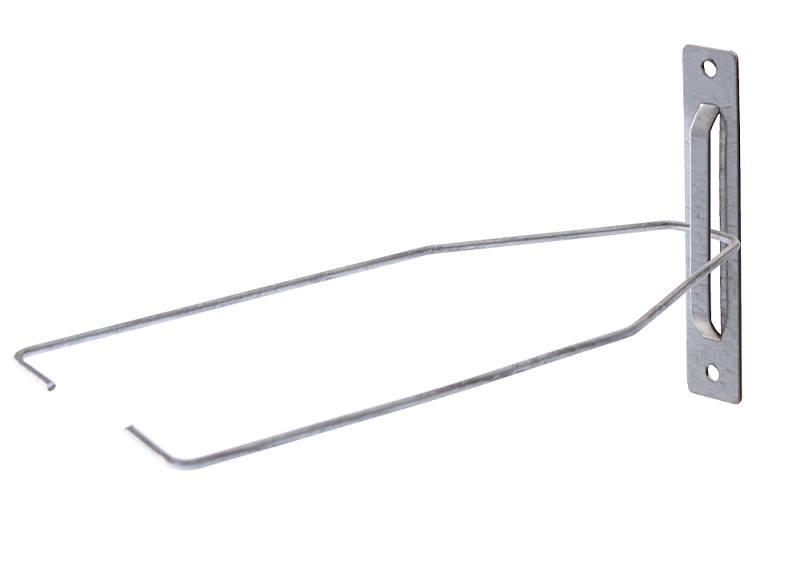

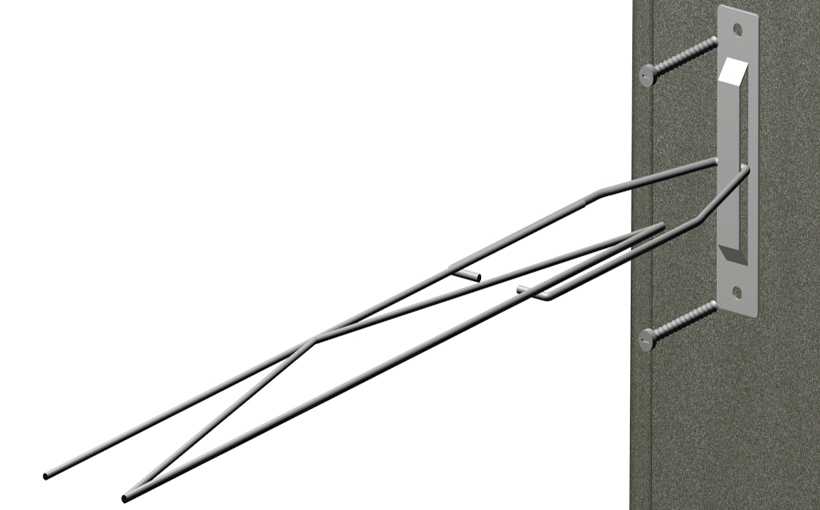

گیره میلگرد بستر یک قطعه فلزی گالوانیزه گرم (یا گاهی استیل ضدزنگ) است که به شکل پروفیل L یا نبشی کوچک با سوراخهای مخصوص طراحی شده و با پیچ و رولپلاک یا انکربولت به ستون بتنی یا فلزی متصل میشود. این گیره دارای شیار یا گیرههای مخصوص است که انتهای میلگرد بستر بهراحتی داخل آن قرار گرفته و قفل میشود.

انواع گیره میلگرد بستر

۱. گیره L شکل استاندارد (پرکاربردترین نوع) ۲. گیره نبشی دوطرفه (برای اتصال همزمان دو دیوار عمود بر هم) ۳. گیره قابل تنظیم ارتفاع (برای مواردی که ارتفاع دقیق بند ملات مشخص نیست) ۴. گیره استیل ضدزنگ (برای مناطق ساحلی و محیطهای خورنده) ۵. گیره پروفیلی با جوش CO2 (برای اتصال به پروفیلهای فلزی وال پست)

قلاب میلگرد بستر

قلاب میلگرد بستر مکمل گیره است و معمولاً بهصورت یک میله خمشده ۹۰ درجه (L شکل) یا U شکل از جنس میلگرد ۴ یا ۶ میلیمتر ساخته میشود. این قلاب از یک طرف به داخل شیار گیره میلگرد بستر فرو میرود و از طرف دیگر حداقل ۵۰ سانتیمتر داخل بند ملات دیوار قرار میگیرد. در برخی سیستمها، خود میلگرد بستر به شکل قلاب خم میشود و مستقیماً داخل گیره قرار میگیرد.

مزایای استفاده از سیستم گیره و قلاب میلگرد بستر

- اتصال مکانیکی ۱۰۰٪ بدون نیاز به جوشکاری

- سرعت اجرای بسیار بالا (تا ۵ برابر سریعتر از روشهای قدیمی)

- امکان تنظیم در محل و جبران خطاهای اجرایی

- مقاومت در برابر خوردگی (گالوانیزه گرم با ضخامت حداقل ۸۰ میکرون)

- تأییدیه فنی از مرکز تحقیقات راه، مسکن و شهرسازی

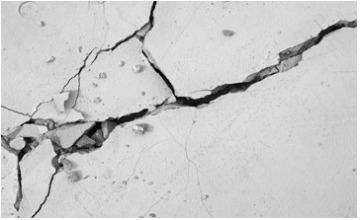

- کاهش ترکخوردگی گچ و خاک و نمای دیوار

- انتقال مطمئن نیروی زلزله از دیوار به اسکلت

- سازگاری با انواع دیوار (هبلکس، سفال، آجر فشاری، بلوک لیکا و ...)

- کاهش هزینه نهایی پروژه نسبت به روشهای سنتی

الزامات آییننامهای و استانداردهای اجرایی

طبق ویرایش چهارم آییننامه ۲۸۰۰ و نشریه ۷۱۹ مرکز تحقیقات ساختمان:

- فاصله عمودی میلگرد بستر حداکثر ۴۰ سانتیمتر (معادل هر ۱۰ رج آجر فشاری یا هر ۴ رج بلوک ۲۰ سانتی)

- طول مهاری قلاب میلگرد بستر در دیوار حداقل ۵۰ سانتیمتر

- طول مهاری داخل گیره حداقل ۱۰ سانتیمتر

- گیره باید با حداقل دو عدد انکر (رولپلاک هیلتی یا پیچ قدرتمند) به ستون متصل شود

- در تراز سقف و کف، اجرای میلگرد بستر الزامی است

- در دهانههای بزرگتر از ۴ متر، استفاده از وال پست قائم همراه با میلگرد بستر اجباری است

نحوه اجرای صحیح گیره و قلاب میلگرد بستر

۱. در ارتفاعهای مشخصشده (هر ۴۰ سانتیمتر) محل گیره روی ستون علامتگذاری میشود. ۲. با دریل و مته مناسب، سوراخکاری انجام شده و گیره با دو عدد انکر مکانیکی یا شیمیایی محکم میشود. ۳. دیوارچینی تا نزدیکی گیره ادامه مییابد. ۴. قلاب میلگرد بستر (یا انتهای خمشده خود میلگرد بستر) داخل شیار گیره قرار گرفته و قفل میشود. ۵. دیوارچینی ادامه یافته و قلاب داخل بند ملات قرار میگیرد. ۶. در ردیفهای بعدی همین روند تکرار میشود.

مقایسه گیره میلگرد بستر با روشهای قدیمی

| روش | سرعت اجرا | هزینه نسبی | دوام و ایمنی | نیاز به جوشکار |

|---|---|---|---|---|

| جوش مستقیم میلگرد | بسیار پایین | متوسط | پایین | بله |

| بستن با مفتول | پایین | پایین | بسیار پایین | خیر |

| گیره و قلاب میلگرد بستر | بسیار بالا | متوسط | بسیار بالا | خیر |

نکات مهم اجرایی که ناظران باید بررسی کنند

- استفاده از گیره گالوانیزه گرم (نه آبکاری سرد که زود زنگ میزند)

- کنترل محکم بودن انکرها (با دست نباید تکان بخورند)

- کنترل حداقل ۵۰ سانتیمتر طول مهاری قلاب در دیوار

- عدم خم کردن بیش از حد قلاب (زاویه ۹۰ درجه کافی است)

- اجرای میلگرد بستر در تراز کف و زیر سقف حتی در صورت عدم نیاز به وال پست

- کنترل فاصله ۴۰ سانتیمتری در تمام طول دیوار (بهویژه در گوشهها و تقاطعها)

آینده گیره میلگرد بستر در ایران

با اجباری شدن کامل اجرای وال پست و میلگرد بستر در پروژههای نظاممهندسی از سال ۱۴۰۲ به بعد، بازار گیره و قلاب میلگرد بستر رشد چشمگیری داشته است. شرکتهای معتبر داخلی اکنون محصولاتی با کیفیت بالاتر از نمونههای خارجی و با قیمت مناسبتر ارائه میدهند. همچنین سیستمهای جدیدی مانند گیرههای کلیکدار (بدون نیاز به ابزار) و گیرههای قابل تنظیم با ریل در حال ورود به بازار هستند.

نتیجهگیری

گیره میلگرد بستر و قلاب میلگرد بستر دیگر یک گزینه لوکس یا پیشنهادی نیستند؛ بلکه جزئی جداییناپذیر از اجرای صحیح و ایمن دیوارهای بنایی در اسکلت بتنی و فلزی به شمار میروند. این سیستم کوچک اما حیاتی، با ایجاد اتصال مکانیکی مطمئن بین دیوار و اسکلت، نقش مهمی در جلوگیری از ریزش دیوار در زلزله و افزایش ایمنی جان و مال مردم ایفا میکند. مهندسان ناظر، مجریان و کارفرمایان آگاه امروزه بهخوبی میدانند که حذف یا اجرای نادرست این قطعه، میتواند تمام زحمات پروژه را به خطر بیندازد. استفاده از گیره و قلاب استاندارد میلگرد بستر، سرمایهگذاری کوچکی است برای دستیابی به ساختمانی ایمن، بادوام و مطابق با آخرین الزامات قانونی.

با رعایت جزئیات فنی و استفاده از محصولات باکیفیت، میتوان اطمینان داشت که دیوارهای بنایی نهتنها در برابر زلزله مقاومت میکنند، بلکه سالها بدون ترک و مشکل به عملکرد خود ادامه خواهند داد. گیره میلگرد بستر، همان حلقه گمشدهای است که دیوار و اسکلت را برای همیشه به هم متصل میکند.